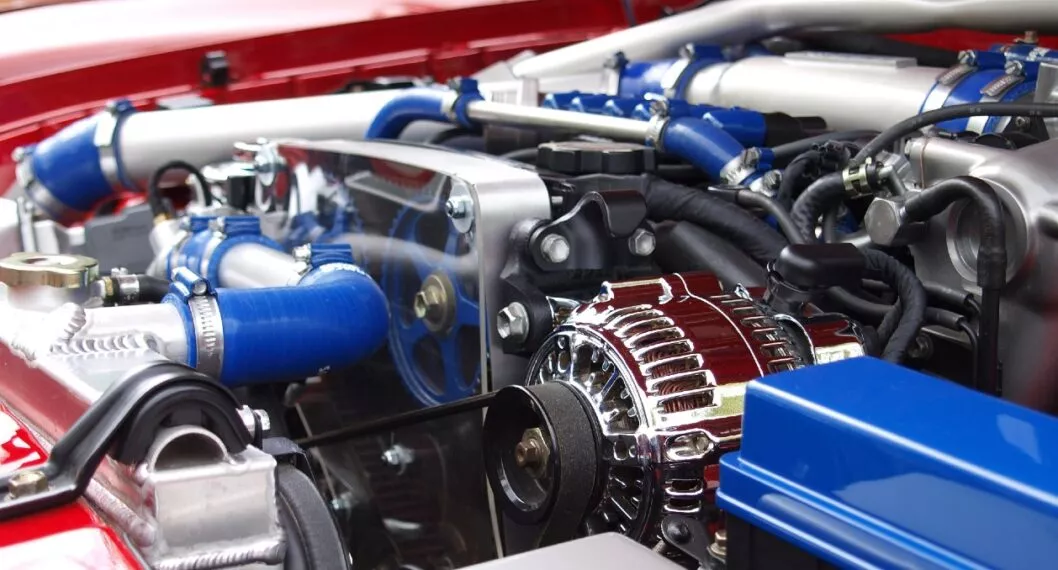

La correa de repartición del motor se encarga de sincronizar el movimiento ascendente y descendente de los pistones y las válvulas, por lo que una ruptura de este elemento puede generar reparaciones costosas y en algunos casos el daño total del motor, debido a que si se pierde el sincronismo entre el cigüeñal y el eje de levas, se estrellan los pistones contra válvulas de admisión y escape, ocasionando destrozos severos.

Este tipo de reparaciones pueden oscilar entre 4 y 20 millones de pesos, dependiendo de la marca del vehículo y la dimensión del daño.

(Lea acá: 10 tips para que tu carro siempre esté en perfecto estado)

Expertos de la distribuidora de autopartes Impocali, explican que las correas de repartición fueron desarrolladas con el propósito de reducir el ruido y el peso que suponen las cadenas de repartición, utilizadas por diversos modelos.

Sin embargo, este beneficio acogido por muchos fabricantes de motores obliga a prestar mayor atención al mantenimiento y remplazo de este elemento, pues su vida útil es limitada y es más sensible a los cambios bruscos de velocidad del motor.

La vida útil de las correas de repartición se encuentra entre 60.000 y 100.00 kilómetros de recorrido, o 5 años, lo que primero se cumpla, dependiendo de la marca, las recomendaciones del fabricante y el uso que se le dé al carro, ya que si se expone frecuentemente a climas muy cálidos, o terrenos con mucho polvo o barro, es recomendable monitorear frecuentemente la correa.

(Le puede interesar: ¿Cómo elegir mi primer carro? 5 recomendaciones a tener en cuenta)

Señales que indican fallas en la correa de repartición

Es importante tener en cuenta que la correa de distribución se rompe repentinamente, pero previo a uno de estos episodios catastróficos, se pueden presentar algunas señales alertan sobre el remplazo preventivo de este elemento.

- Ruidos atípicos en el motor

- Encendido forzado o deficiente

- Fugas de aceite

- Recalentamiento del motor

Al realizar el cambio de la correa, también se deben remplazar los tensores, y en algunos casos la polea inversora; a este conjunto de piezas se le denomina ‘kit’ de repartición. Es importante elegir los que estén elaborados con materiales de alta resistencia a la temperatura, alto control tolerancias, para asegurar una alineación milimétrica, e ingeniería de bajo torque para reducir la fricción.

LO ÚLTIMO

.svg)